Os exigentes padrões ambientais, trabalhistas e de produtividade da indústria manufatureira atual, com ênfase especial naquelas áreas onde as matérias-primas em fase de pó são transportadas e processadas, exigem a implementação de sistemas de sucção e filtragem que garantam, por um lado, a eliminação de fontes de poluição, bem como a melhoria no desempenho do processo através da recuperação do produto.

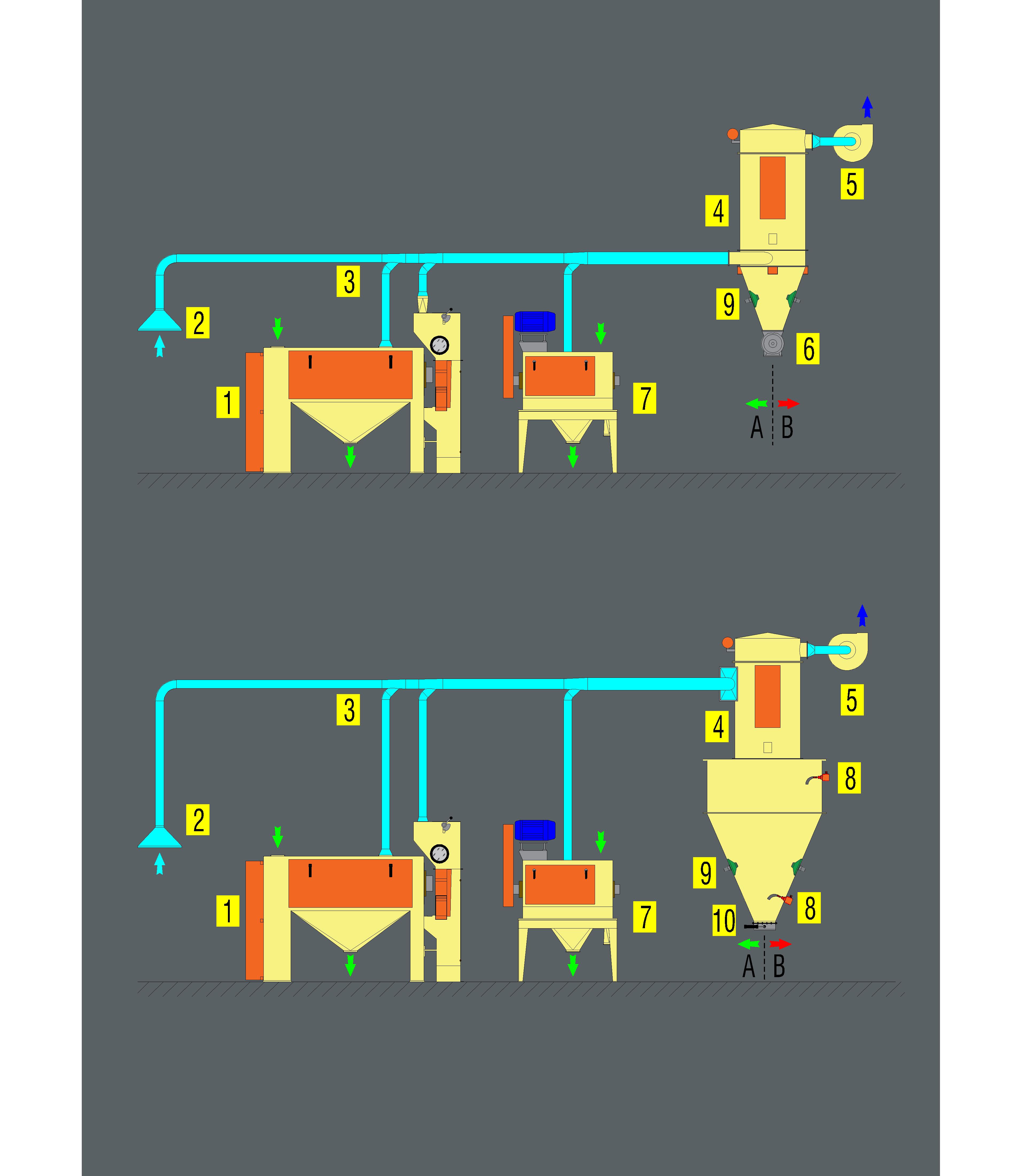

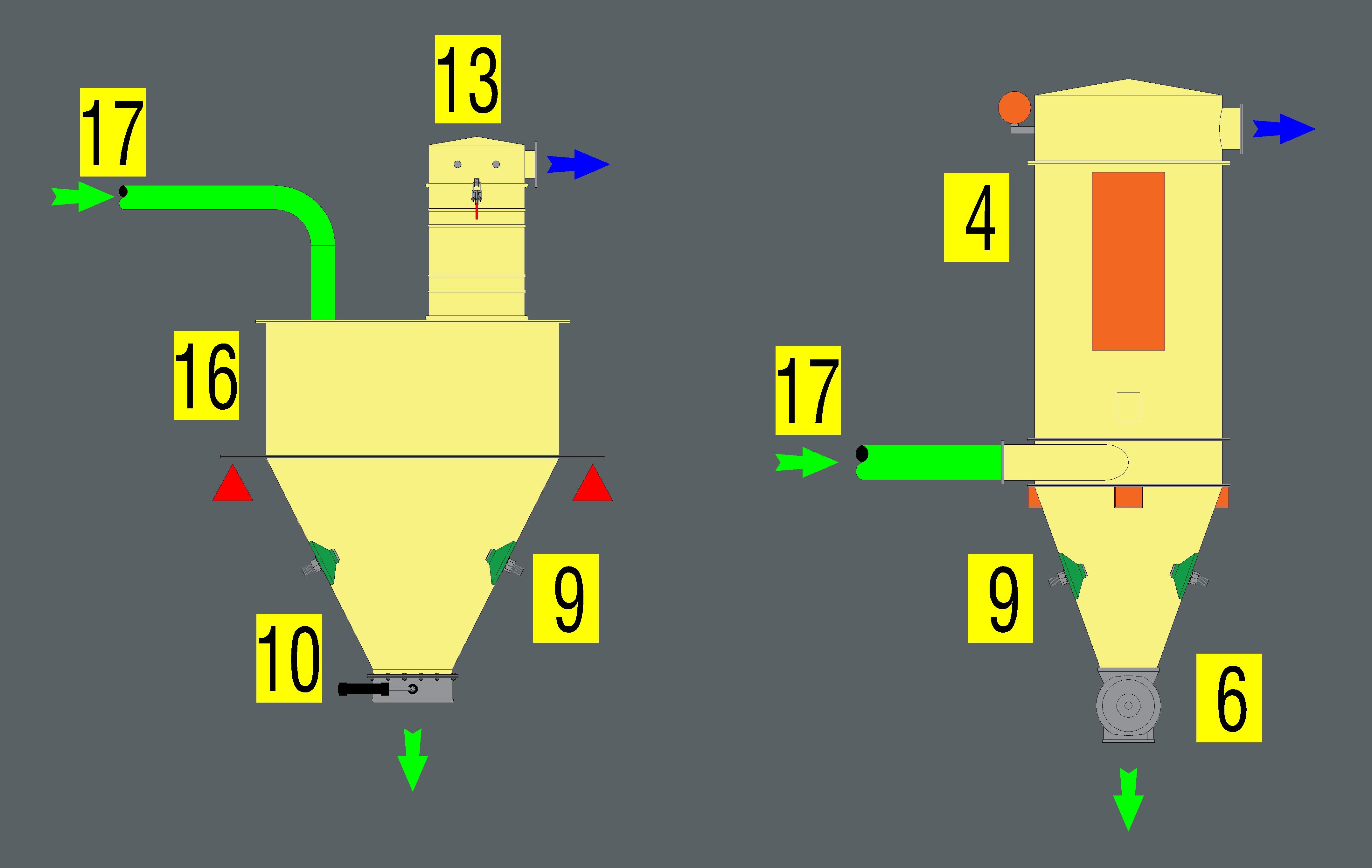

Dos vários tipos de instalações de sucção existentes, e focando em sistemas de extração de pó localizados, podemos basicamente distinguir duas configurações que são amplamente utilizadas na indústria:

Como é determinado e dimensionado o sistema de extracção mais adequado?

Antes de mais, deve ser determinada a tipologia geral mais adequada à necessidade. Para este fim, existem basicamente 2 alternativas:

Uma vez determinada a tipologia, os elementos intervenientes devem ser dimensionados, o mais importante dos quais é o filtro. A sua determinação tem duas fases:

1. Colectores de pó industriais centralizados

Trata-se de um sistema de sucção cujo objectivo é recolher o poluente o mais próximo possível do ponto em que foi gerado numa ou mais fontes, transportando-o para o dispositivo de recolha.

Existem 4 componentes principais:

A- Dispositivo de recolha: tipicamente exaustores ou tremonhas através das quais os contaminantes são recolhidos. Deve ter a geometria apropriada para permitir que o pó seja transportado.

B- Condutas ou condutas de aspiração: Encarregado de transportar o ar carregado com o poluente à velocidade apropriada.

C- Equipamento purificador ou separador: cumpre a função de receber o pó juntamente com o ar e de o separar do mesmo. Os mais comuns são os separadores de ciclones, filtros de saco, colectores de pó, etc.

D- Impulsor ou gerador de ar: Geralmente são ventiladores centrífugos que fornecem a energia necessária para que o ar com pó circule através das capotas, condutas e separador, garantindo o fluxo e a pressão necessários para ultrapassar as restrições do circuito de condução (perda de carga do sistema).

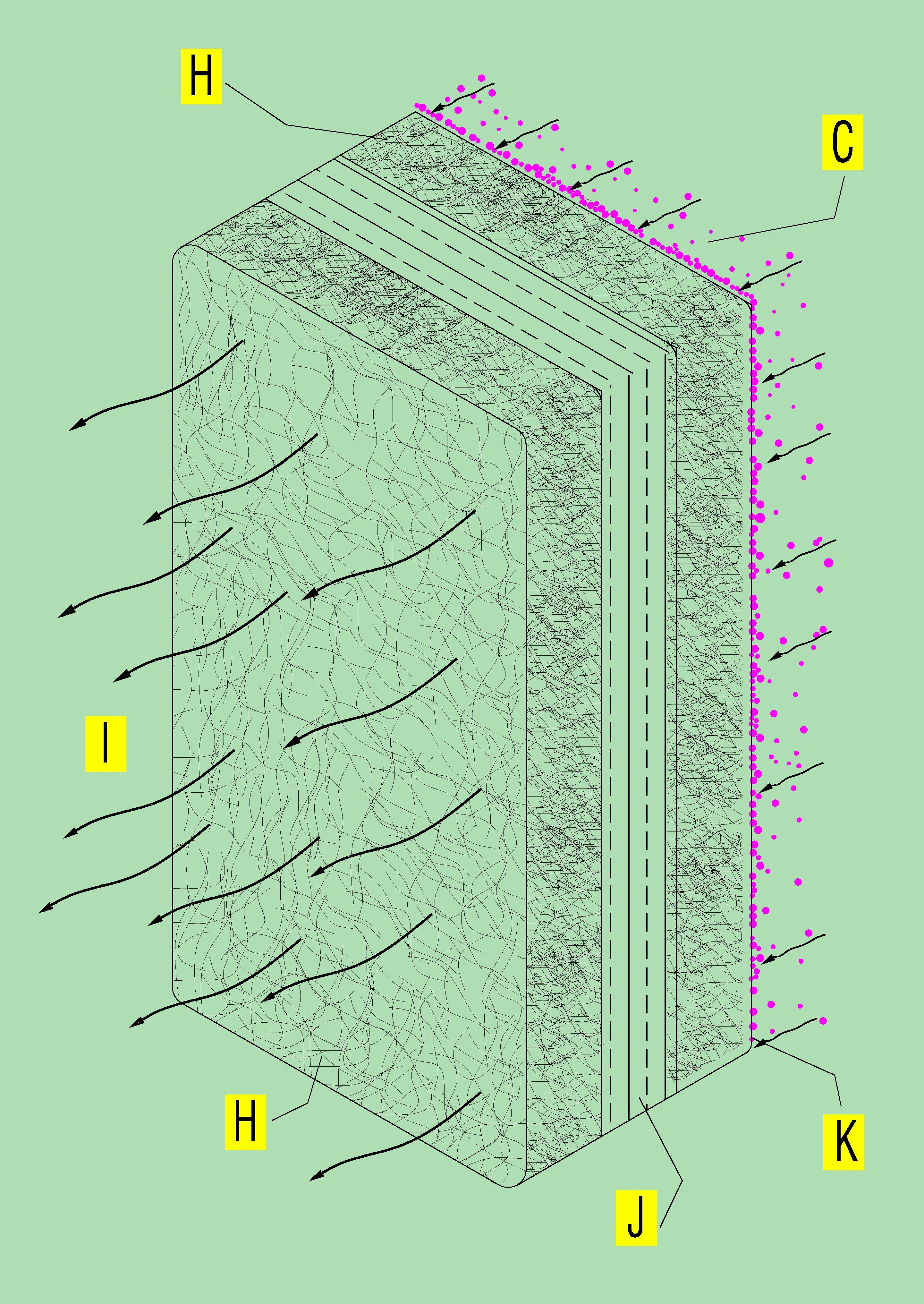

2. Colectores de pó industriais compactos ou inseríveis

Ao contrário do sistema de aspiração centralizada, estes são montados no ponto a controlar e no ponto de captação, o pó é aspirado e retido pelo depurador e depois descarregado no dispositivo em que o poluente foi gerado, recuperando-o para o processo.

3. Filtros de saco - como funcionam e quais são os tipos de filtros de saco?

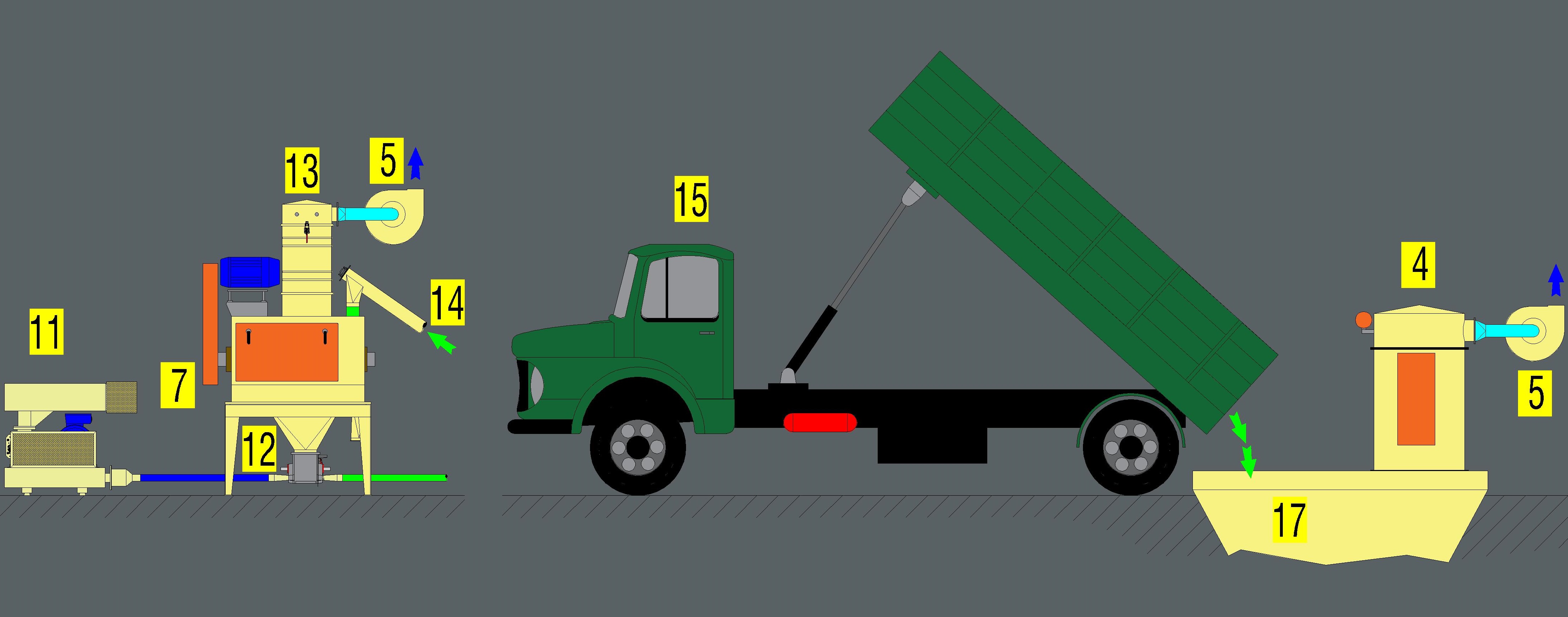

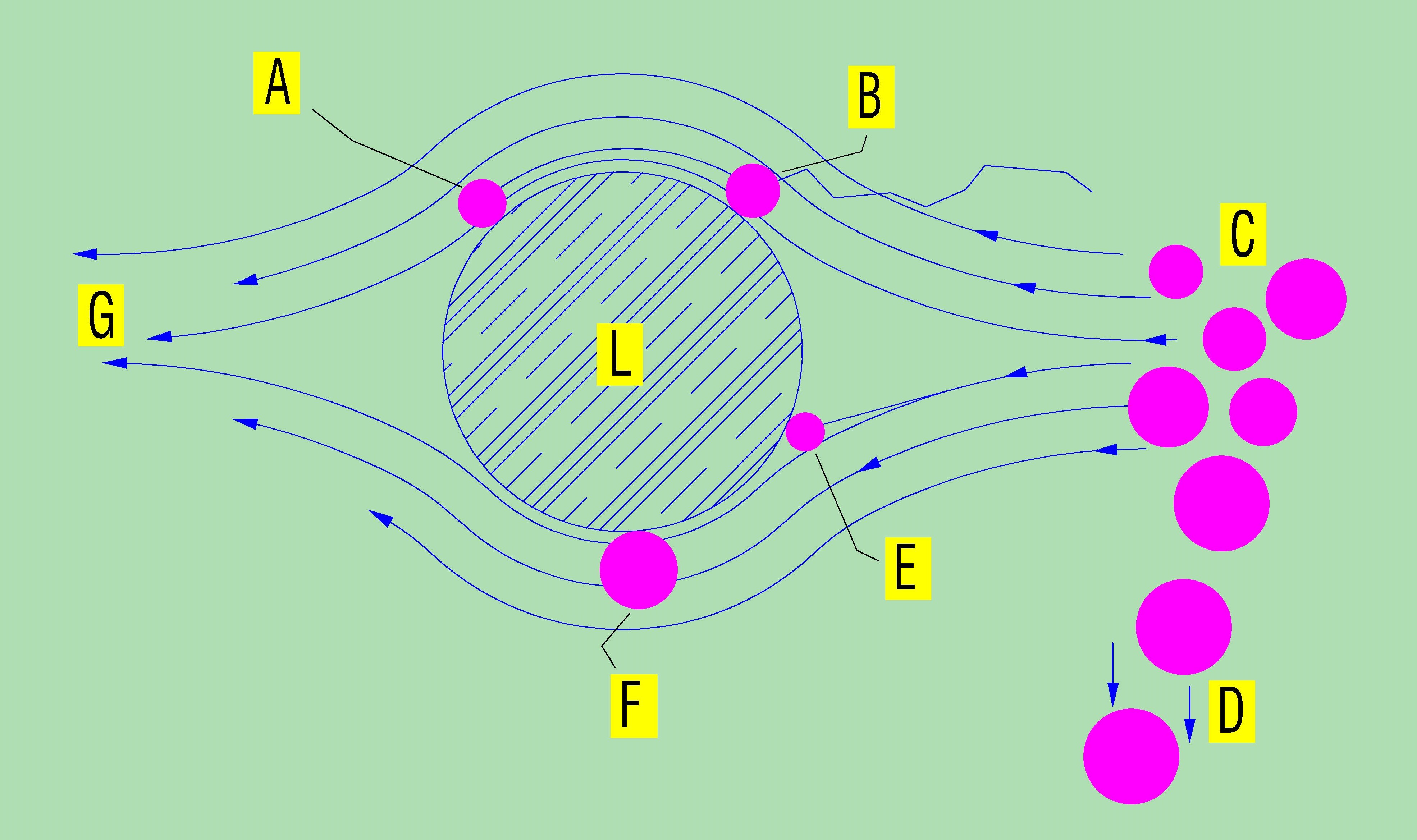

Dentro do grupo de equipamento de purificação ou separação utilizado em sistemas de aspiração localizada, os filtros de saco são o equipamento mais difundido e representativo para a separação de sólidos num fluxo gasoso. Estão equipados com elementos filtrantes feitos de têxteis técnicos.

Os filtros de tecido separam partículas por obstrução, impacto, intercepção, difusão e atracção electrostática. O tecido é feito de materiais fibrosos, naturais ou sintéticos, e pode ser tecido ou não tecido (feltros). Os avanços das últimas décadas na produção e desenvolvimento de têxteis não tecidos (tecidos de agulha), fizeram com que prevalecessem devido à sua melhor resistência mecânica, química e a altas temperaturas.

Os panos perfurados com agulha são identificados pela sua espessura e peso por unidade de área. O tecido ou meio filtrante é poroso, e por isso permite que o ar circule através dele, retendo as partículas no seu lado “sujo”. Outro parâmetro que identifica o têxtil é a sua permeabilidade, que é definida como o volume de ar que passa através de uma superfície numa unidade de tempo com uma dada diferença de pressão. A combinação de ambos os parâmetros determina a eficiência de retenção do pano de filtro.

Os tecidos agulhados utilizados na filtração possuem uma malha que proporciona resistência mecânica ao tecido, por outro lado, os fabricantes aplicam um tratamento no lado que estará em contato com o pó (geralmente flamejado), apresentando assim uma superfície lisa que facilitará o desprendimento do material retido superficialmente. A eficiência máxima de retenção é obtida progressivamente até que as menores partículas sejam retidas para gerar o chamado bolo de filtro, é uma prática comum chamada pré-carga que acelera o processo introduzindo no circuito material inerte de granulometria controlada que gera este bolo.

Devido à impregnação sucessiva do material, os filtros de saco são equipados com sistemas que ajudam a remover o pó retido, chamado sistema de limpeza. Portanto, os filtros são classificados de acordo com o método utilizado para a despoeiramento.

Devido à impregnação acumulada do material, os filtros de sacos estão equipados com sistemas que ajudam a remover o pó retido, conhecido como sistema de limpeza ou auto-limpeza.

Os principais sistemas de auto-limpeza são:

a- Mecânica: tremores, vibrações, etc.

b- Injecção de ar contra corrente a baixa pressão: Com ventilador centrífugo com pressões na ordem de 0,035 – 0,050 bar.

c- Injecção de ar contra-corrente de pressão média: Com um ventilador do tipo Roots com pressões de aproximadamente 0,4 – 0,5 bar.

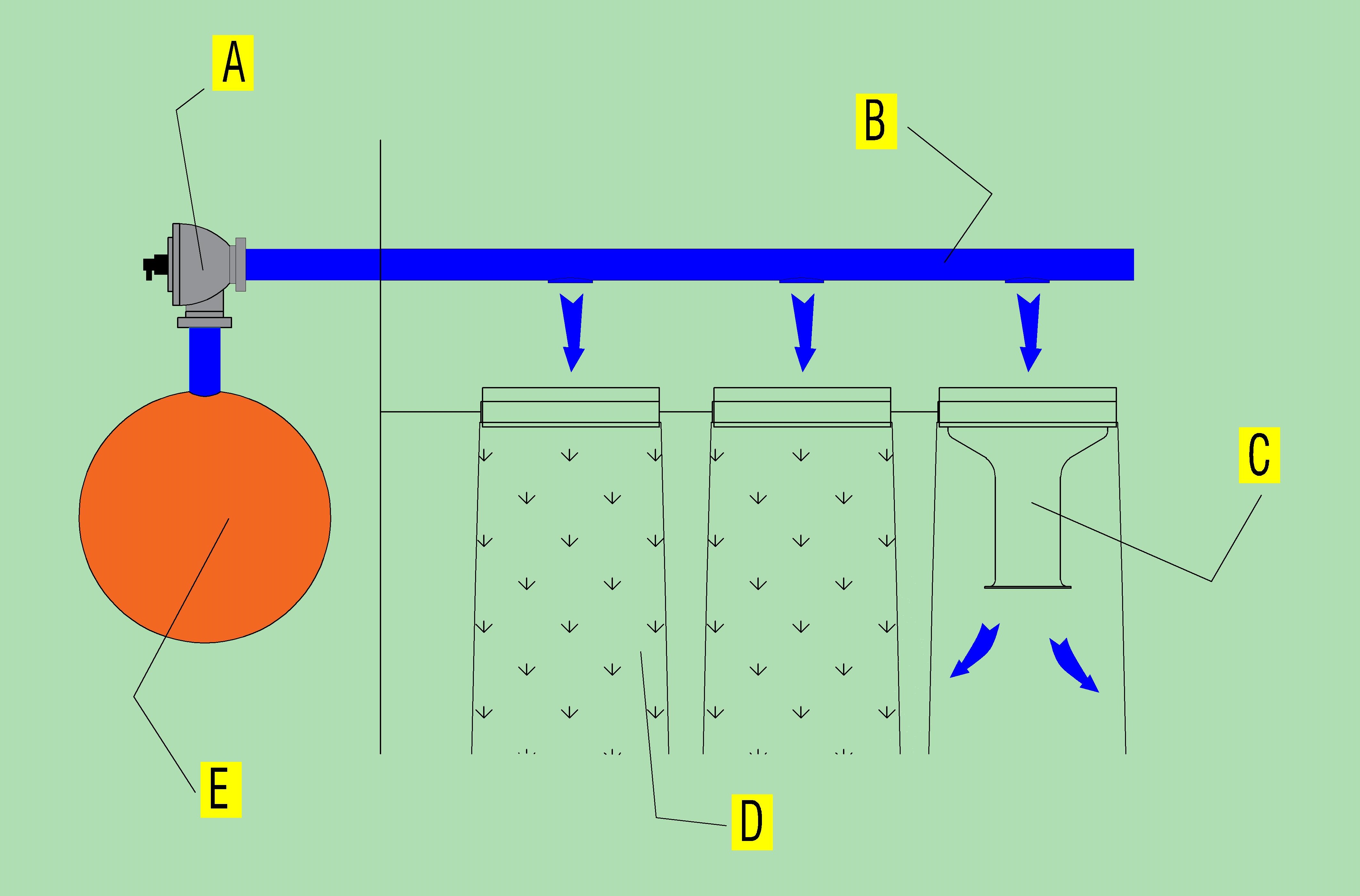

d- Pulsos de ar comprimido ou jacto de ar pulsante: Com compressores de alta pressão entre 5 a 6 bar.

Componentes do sistema de auto-limpeza:

Com base no sistema de limpeza “Pulse Jet” mais comum, podem ser descritos os seguintes componentes:

- Tanque amortecedor de ar comprimido.

- Válvulas de diafragma com piloto pneumático ou eléctrico, encarregadas de realizar os impulsos de ar ou disparos para limpeza.

- Tubos ou flautas de sopro, encarregados de introduzir os pulsos de ar comprimido no interior de cada tubo.

- Acessórios para a condução e ligação do circuito de ar comprimido.

- Acelerador ou tubos Venturi (muitas vezes parte dos cestos porta-mangas).

- Sequenciador electrónico programável, encarregado de gerir a sequência e duração dos ciclos de limpeza. Muitas vezes associado ou incluindo um manómetro diferencial que permite ciclos de limpeza a pedido, dentro de uma gama de pressões pré-estabelecidas.

O ciclo de limpeza não interrompe a aspiração. A configuração habitual envolve impulsos de 200 a 500 milissegundos de um jacto de ar comprimido a uma pressão entre 5 e 6 bar. O pulso é transmitido a uma linha de mangueiras (geralmente não mais de 14 mangueiras por fila) e a frequência habitual é da ordem de 30 – 120 segundos entre explosões. Estes ciclos de disparo podem ser ininterruptos, ou se for necessário, se for instalado um interruptor de pressão para monitorizar o estado de saturação do pano de filtro.

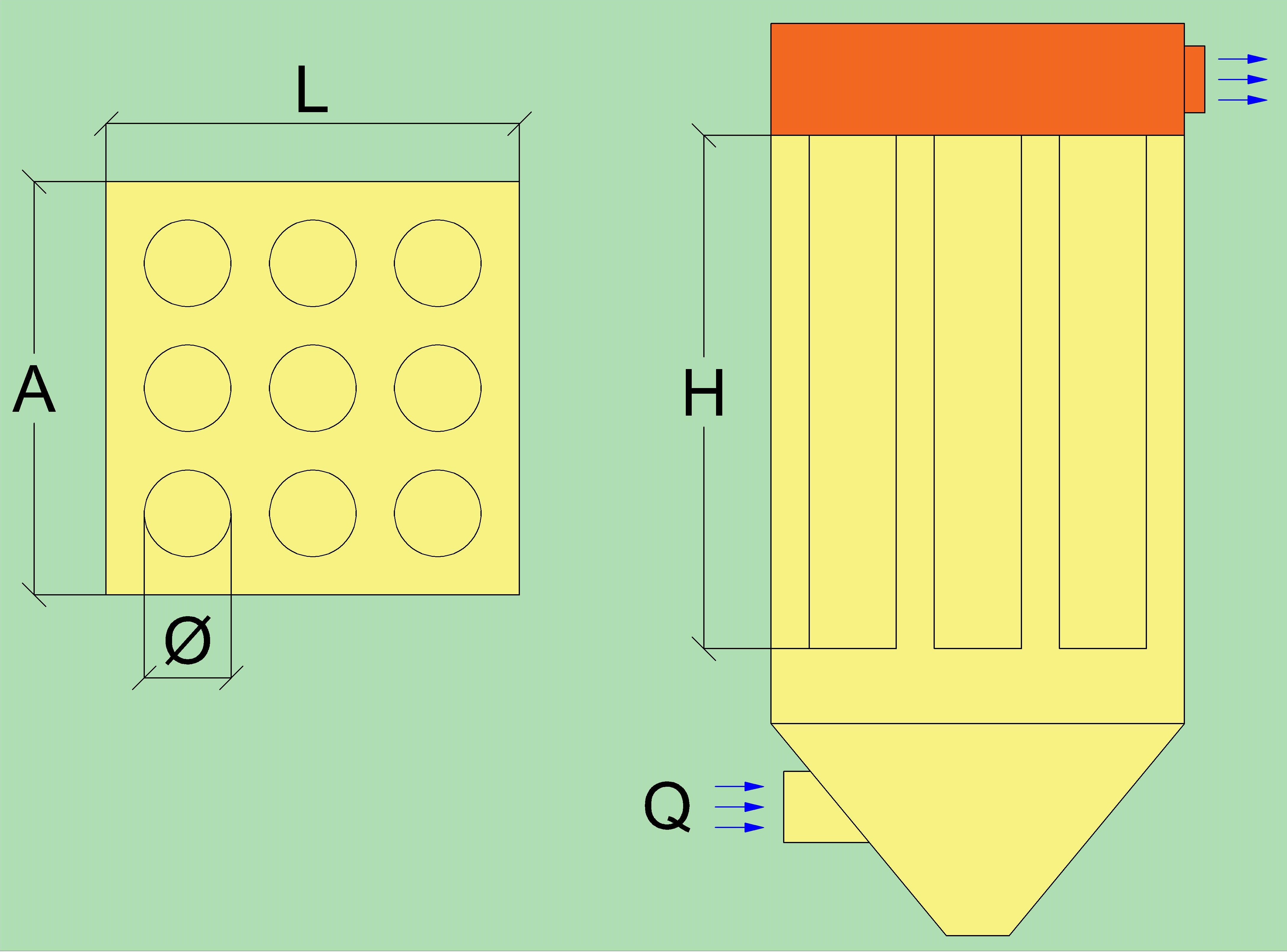

4. Selecção e dimensionamento de baghouse e ventilador

No que respeita à selecção e dimensionamento do equipamento, devem ser tidas em conta as características físico-químicas do produto, tipo e características dos pontos de emissão, concentração de poluentes, condições do local e/ou ambiente da instalação, requisitos e regulamentos, etc.

Esta informação permite ao projectista de instalações de aspiração localizadas calcular o caudal ideal de aspiração, a superfície filtrante necessária, as características dos elementos filtrantes e outros elementos do sistema.

Entre os parâmetros para a selecção ou dimensionamento de filtros de sacos, destaca-se a velocidade do filtro, também conhecida como “air to cloth ratio” ou relação de filtragem. Isto é definido como o caudal máximo em m³/min de ar contaminado que pode passar por 1 m² de superfície filtrante. É estabelecido de acordo com as características do produto a filtrar, a sua granulometria e concentração, tipo de filtro, etc.

O rácio de filtragem dos nossos filtros de auto-limpeza de ar pulsante varia entre 1 e 6 (m/min). Embora existam tabelas e fórmulas empíricas que nos permitem aproximar o valor ideal para cada contaminante, em geral recorremos a uma análise de amostras do material, antecedentes e experiência anterior.

Vf = Q / Aft y

Aft = π · Ø · H · n

Onde:

Vf= Taxa de velocidade ou de filtração (m/min).

Q = Caudal de ar poluído (m³/min.)

popa = Área total de filtragem (m²)

Ø =Diâmetro da mangueira (m)

H = Comprimento da mangueira (m)

n = Número de sacos

O outro parâmetro importante ao dimensionar uma casa de sacos é a velocidade da lata, que é definida como a velocidade ascendente do ar através da área aberta entre os sacos de filtro dentro de um colector de pó. Se a velocidade intersticial do fluxo de ar ascendente for demasiado elevada, o pó expelido dos sacos durante a limpeza não decantará para a tremonha inferior. Em vez disso, será reincorporado e levado de volta à superfície do saco, causando queda de pressão, uso excessivo de ar comprimido e vida mais curta do saco. Um valor típico de velocidade de lata é de 0,5 a 1,2 m/seg.

Vi = Q / (At-Am) y

At = A · L

Am = (π · Ø² · n) / 4

Onde:

Vi = Velocidade intersticial (m/seg).

Q = Caudal de ar (m³/seg.)

Em = área transversal do filtro (m²)

Am = Área da secção transversal dos sacos (m²)

A e L = lados do filtro (m)

Ø = Diâmetro do saco (m)

n = Número de sacos